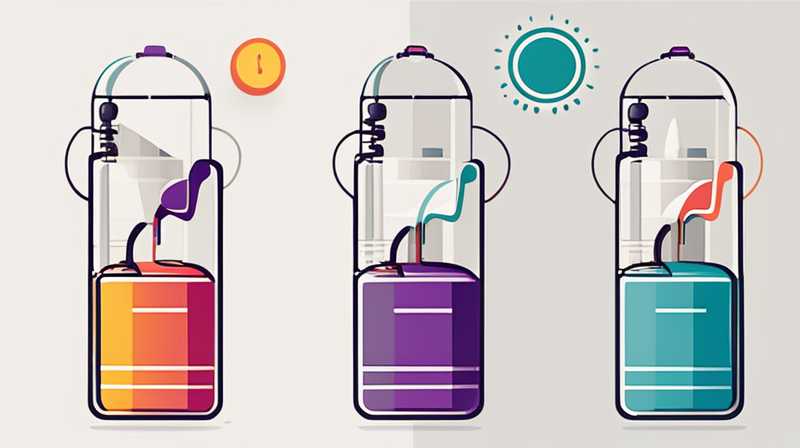

Los condensadores pueden quemarse durante el almacenamiento de energía debido a 1. sobrecarga de voltaje, 2. temperatura excesiva, 3. fallos en el aislamiento, 4. humedad e impurezas, 5. defectos de fabricación. La sobrecarga de voltaje ocurre cuando el voltaje aplicado excede el límite tolerable del condensador, provocando la ruptura del dieléctrico. Este fenómeno puede resultar en un cortocircuito, lo que eleva rápidamente la temperatura, generando daños irreparables. Un análisis minucioso de las condiciones de los condensadores y su entorno de operación es esencial para prevenir estos incidentes, ya que el conocimiento de los factores relacionados puede ayudar a garantizar un funcionamiento seguro y eficaz.

1. SOBRE CARGA DE VOLTAJE

Cuando un condensador es expuesto a un voltaje superior a su valor nominal, se producen efectos adversos significativos. La ruptura del dieléctrico es uno de los problemas más serios que pueden ocurrir. Este material actúa como un aislante entre las placas del condensador y su función es permitir que los electrones se almacenen sin que se produzca un cortocircuito. Cuando el voltaje excede el límite, se logra un estado en el que el dieléctrico no puede resistir, provocando un fallo.

Además, el aumento de la temperatura es directamente proporcional a la magnitud de la corriente que circula a través del condensador. En consecuencia, un voltaje inadecuado puede llevar a que la corriente se incremente, generando un calentamiento que puede resultar en una combustión o explosión del condensador, provocando daños tanto al dispositivo como al circuito en el que está instalado. Entender las especificaciones técnicas del condensador, así como las condiciones operativas, es crucial para evitar que estos fallos ocurran.

2. TEMPERATURA EXCESIVA

La temperatura juega un papel fundamental en el desempeño de un condensador. La mayoría de estos dispositivos tienen clasificaciones de temperatura específicas que no deben ser superadas. Un entorno operativo demasiado cálido puede acelerar el deterioro de los materiales dieléctricos, lo que podría provocar fallos. Materiales como el electrolito en condensadores electrolíticos son particularmente sensibles a cambios térmicos extremos.

Este fenómeno se manifiesta con mayor frecuencia en entornos donde la refrigeración es insuficiente o cuando se produce un mal diseño térmico de los sistemas que los utilizan. La evaporación del electrolito, en el caso de los condensadores electrolíticos, es un grave problema; a medida que el material se calienta, este se evapora, disminuyendo la efectividad del condensador. Esto puede derivar en situaciones donde, al intentar almacenar energía, el condensador presente en el circuito no pueda manejar la carga correctamente, lo que puede llevar a fallos o incluso a incendios.

3. FALLAS EN EL AISLAMIENTO

Los condensadores dependen de sus propiedades de aislamiento para funcionar de manera eficiente. Cualquier defecto en el aislamiento puede resultar en cortocircuitos. Esto puede ser el resultado de materiales defectuosos o el desembolso inadecuado de los mismos. Los condensadores de mala calidad a menudo presentan problemas relacionados con el aislamiento, lo que incrementa la probabilidad de falla.

Los ciclos de carga y descarga también pueden afectar la integridad del aislamiento. Las tensiones mecánicas y eléctricas pueden causar microfisuras en el material aislante, lo que eventualmente puede llevar a un fallo catastrófico. Por lo tanto, la selección de materiales de calidad y la realización de pruebas rigurosas durante la fabricación de condensadores son aspectos esenciales para garantizar un funcionamiento seguro y duradero.

4. HUMEDAD E IMPUREZAS

La presencia de humedad en el entorno de almacenamiento de los condensadores puede ser desastrosa. Cuando la humedad penetra en el dieléctrico de un condensador, puede provocar cortocircuitos y corrosión interna. Este fenómeno no solo afecta el rendimiento de los condensadores, sino que también puede acortar su vida útil.

Además, las impurezas en el electrolito o en el material dieléctrico pueden crear caminos conductores no deseados, llevando a la ineficiencia y el sobrecalentamiento del condensador. Todo esto se traduce en una capacidad de almacenamiento de energía disminuida y en una mayor probabilidad de falla. Por ello, el almacenamiento y las condiciones ambiente de los condensadores deben ser controlados para minimizar el riesgo de daños.

5. DEFECTOS DE FABRICACIÓN

Los defectos de fabricación son un factor crítico que puede contribuir a la mala ejecución de un condensador. Errores durante el proceso de producción pueden resultar en materiales de mala calidad que no cumplan con las normas establecidas. Estos defectos pueden pasar desapercibidos durante las pruebas iniciales, ya que, a menudo, los problemas se manifiestan con el tiempo.

Es importante considerar que incluso un retraso en la detección de problemas puede resultar en consecuencias serias. Los condensadores que llegan al mercado con estas deficiencias son susceptibles a incidentes de sobrecalentamiento y explosiones, además de impactar negativamente en el rendimiento general del sistema eléctrico. Para mitigar estos riesgos, las empresas deben implementar procedimientos controlados de calidad y pruebas exhaustivas de cada componente fabricado.

PREGUNTAS FRECUENTES

¿CUÁLES SON LAS CONSECUENCIAS DE UN CONDENSADOR QUEMADO?

La quema de un condensador puede tener múltiples consecuencias. En primer lugar, existe el riesgo de que un cortocircuito afecte a otros componentes del circuito, lo que puede resultar en daños colaterales importantes. Adicionalmente, la liberación de humos y sustancias tóxicas a granel puede impactar negativamente en la salud de las personas en el ambiente. Hay que tomar en cuenta que esto también implica un costo elevado en términos de reparación y reemplazo, y posibles interrupciones en el servicio. La gestión adecuada de los residuos generados y la parte medioambiental debe ser tratada con profesionalidad a la hora de desempeñar tareas de reparación o sustitución de equipos dañados.

¿COMO PUEDO PREVENIR QUE LOS CONDENSADORES SE QUEMEN EN MI EQUIPO?

La prevención de fallas en condensadores comienza con la correcta selección y dimensionamiento de cada componente. Es fundamental elegir condensadores que se ajusten a los requerimientos del equipo y que posean un margen de seguridad ante condiciones extremas. El uso de dispositivos de protección, como fusibles o interruptores automáticos, puede evitar que un sobrevoltaje alcance los condensadores. Además, la revisión regular del estado de los componentes y su mantenimiento puede ayudar a identificar problemas antes de que se conviertan en situaciones críticas. Capacitar al personal sobre las mejores prácticas en el manejo y almacenamiento de estos componentes es clave para garantizar que se mantengan en condiciones adecuadas durante su vida útil.

¿QUÉ DEBO HACER SI UN CONDENSADOR SE QUEMA?

Si un condensador se quema, la primera acción debería ser desconectar la fuente de energía para evitar daños adicionales. Es imperativo asegurarse de que el área esté ventilada para disipar cualquier vapor o humo que pueda haberse liberado. Posteriormente, realizar una inspección exhaustiva del sistema para identificar otros posibles daños es esencial. La pieza dañada debe ser retirada con cautela y su reemplazo deberá llevarse a cabo siguiendo las recomendaciones del fabricante. Asegurarse de utilizar componentes de calidad y verificar cuidadosamente su compatibilidad con el resto del circuito puede evitar problemas futuros. Asimismo, considerar la implementación de un sistema de vigilancia para monitorear el funcionamiento general del equipo puede ser de gran ayuda para prevenir nuevas incidencias.

Entender por qué un condensador puede quemarse durante el almacenamiento de energía es esencial para prevenir fallos y mejorar la seguridad en los sistemas eléctricos. Varios factores son responsables de este fenómeno, incluyendo la sobrecarga de voltaje, el exceso de temperatura, fallas en el aislamiento, la humedad y defectos de fabricación. Es fundamental que quienes trabajan con condensadores reconozcan estos riesgos y tomen medidas preventivas adecuadas. La selección correcta de componentes, un diseño adecuado del sistema y un mantenimiento regular son fundamentales para garantizar la seguridad y eficiencia. La capacitación del personal y el monitoreo continuo de los sistemas también son vitales para mitigar el riesgo de fallas. Al final, un enfoque proactivo hacia la gestión de condensadores no solo mejorará su rendimiento, sino que también reducirá el riesgo de incendios y otros accidentes relacionados. La educación y la regulación de buenas prácticas en el manejo de estos dispositivos son cruciales para asegurar un ambiente de trabajo seguro y productivo. La gestión responsable y el conocimiento profundo de esta tecnología permitirán a las organizaciones aprovechar al máximo su capacidad de almacenamiento de energía, minimizando riesgos y optimizando recursos en un entorno laboral.

Original article by NenPower, If reposted, please credit the source: https://nenpower.com/blog/por-que-se-quema-el-condensador-durante-el-almacenamiento-de-energia/