1. LA CANTIDAD DE TUBOS MOS RECOMENDADOS PARA SOLDADURA POR PUNTOS

Se recomienda el uso de entre 2 y 4 tubos MOS, 2 para aplicaciones ligeras, 4 para aplicaciones más intensas, el tipo de tubo afecta el rendimiento, una selección adecuada maximiza la eficiencia y vida útil. Uno de los factores clave para el rendimiento eficaz de las máquinas de soldadura por puntos con almacenamiento de energía es la selección correcta de los tubos MOSFET (Metal-Oxide-Semiconductor Field-Effect Transistor). Hay que considerar que la cantidad de estos dispositivos semiconductores puede influenciar significativamente la capacidad de la máquina para realizar soldaduras de calidad. Un aspecto vital es el flujo de corriente que va a soportar cada tubo; por ello, el cálculo de la cantidad de tubos depende de la intensidad y el tipo de trabajos que se pretenden llevar a cabo. Al utilizar una combinación adecuada, se puede lograr una soldadura más potente y eficiente, prolongando la vida útil del equipo.

2. TUBOS MOSFET EN SOLDADURA POR PUNTOS: UNA VISIÓN GENERAL

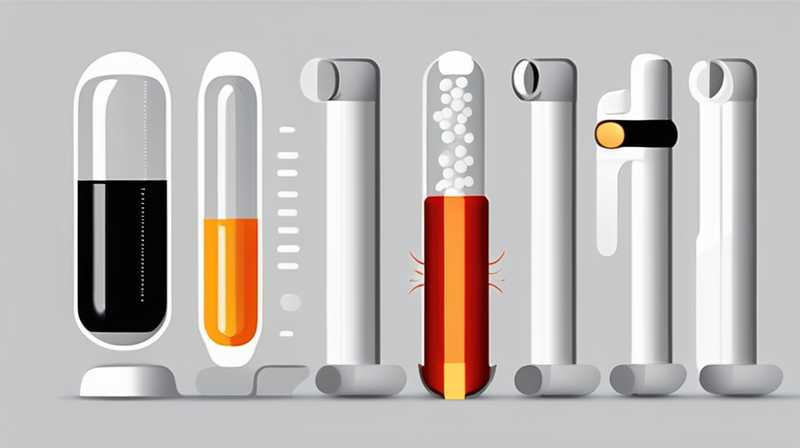

Los tubos MOSFET son componentes cruciales en las máquinas de soldadura por puntos, desempeñando un papel fundamental en el control de la corriente. Estos dispositivos permiten la regulación precisa de la energía que fluye hacia los electrodos, lo que garantiza que se aplique la cantidad justa de calor en el punto de soldadura. Al utilizar varios tubos en paralelo, se puede distribuir la carga de corriente, lo cual es especialmente importante en aplicaciones de alta demanda donde las altas corrientes son la norma.

La potencia de soldadura requiere un enfoque cuidadoso en la selección y configuración de los tubos MOSFET. Al tener en cuenta la capacidad de corriente de cada tubo, se puede evitar la sobrecarga, lo que podría resultar en fallos o daños. Además, la configuración en paralelo no solo aumenta la capacidad de corriente, sino que también mejora la eficiencia del sistema al reducir las pérdidas de energía generadas por la disipación de calor. Una buena práctica es calcular las especificaciones de cada tubo, como su resistencia de encendido y el voltaje máximo que puede manejar. Esto permitirá una adecuada configuración y selección, asegurando la estabilidad y fiabilidad de la máquina.

3. DETERMINACIÓN DE NECESIDADES EN FUNCIÓN DEL TIPO DE SOLDADURA

El tipo de trabajos de soldadura que se llevarán a cabo tiene una influencia directa sobre la cantidad de tubos MOS que se deben emplear. Para aplicaciones ligeras, como el ensamblaje de componentes electrónicos, generalmente se requerirán menos tubos en comparación con aplicaciones que demandan mayores niveles de energía. Por ejemplo, en trabajos industriales que requieren soldaduras más robustas, el uso de cuatro o más tubos proporciona una mejor distribución de la corriente y potencia.

Además, es vital considerar las características del material que se va a soldar. Diferentes materiales presentan diferentes propiedades térmicas y eléctricas, lo que afectará la cantidad de energía necesaria para lograr una buena fusión. Si se trabaja con metales de alta conductividad, como el cobre, será esencial tener más tubos para soportar la alta energía requerida sin comprometer la calidad del trabajo realizado. Por el contrario, para metales más delgados o de menor resistencia, se puede optar por configuraciones con menos tubos, optimizando así el uso de recursos.

4. IMPACTO DEL DISEÑO Y CONFIGURACIÓN DE TUBOS MOSFET EN EL RENDIMIENTO

Además de la cantidad de tubos MOSFET, el diseño general de la máquina de soldadura influye en su rendimiento. El establecimiento de configuraciones en paralelo implica la correcta conexión de los tubos, así como la adecuada refrigeración para controlar el calentamiento excesivo que se genera durante el proceso de soldadura. Los tubos deben conectarse de manera que se maximice su aporte de corriente sin generar puntos de estrés en la conexión.

El manejo térmico es otro aspecto crítico. La energía generada durante el proceso de soldadura puede elevar significativamente las temperaturas, por lo que es esencial implementar sistemas de enfriamiento adecuados. Esto no solo ayuda a mantener la eficiencia del proceso, sino que también prolonga la vida útil de los tubos MOSFET. Los refrigeradores de aire o agua son opciones eficientes para garantizar que los dispositivos operen dentro de un rango seguro de temperaturas, evitando daños por sobrecalentamiento.

5. CONSIDERACIONES AL ELEGIR TUBOS MOSFET

Al seleccionar los tubos MOSFET para una máquina de soldadura por puntos, hay que tener en cuenta diversos factores que afectan su rendimiento y durabilidad. La calidad del dispositivo es primordial, y elegir tubos de marcas reconocidas puede marcar la diferencia en la vida útil y la estabilidad durante su operación. Además, es esencial considerar el precio y el costo de mantenimiento, ya que seleccionar tubos de menor calidad puede resultar en un mayor desgaste y fallos, lo que a su vez genera costos adicionales.

El criterio de selección también debe incluir la capacidad de manejo de energía en función de las especificidades de la aplicación. Cada trabajo puede tener demandas particulares, y los tubos seleccionados deben estar preparados para soportar variaciones en las condiciones de operación. Por lo tanto, un análisis detallado de las características del trabajo de soldadura, junto con una comparación de diferentes opciones de tubos MOSFET en el mercado, es esencial para tomar decisiones informadas en la industria.

6. PREGUNTAS FRECUENTES SOBRE TUBOS MOSFET EN SOLDADURA POR PUNTOS

¿QUÉ TIPO DE TUBOS MOSFET SON MEJORES PARA SOLDADURA POR PUNTOS?

El tipo de tubos MOSFET más adecuados para soldadura por puntos depende de varios factores, como la corriente nominal y la aplicación específica. Generalmente, se recomiendan tubos con alta capacidad de manejo de corriente, así como aquellos que ofrecen baja resistencia de encendido. Al seleccionar, es fundamental revisar sus características eléctricas, incluido el voltaje, la temperatura de funcionamiento y la disipación de calor. Marcas de renombre son recomendables por su calidad y rendimiento, asegurando también una durabilidad prolongada.

¿CÓMO INFLUYE LA CONFIGURACIÓN DE TUBOS MOSFET EN EL RENDIMIENTO DE LA MÁQUINA?

La configuración de los tubos MOSFET tiene un impacto significativo en el rendimiento de la máquina de soldadura. Una correcta distribución en paralelo ayuda a equilibrar la carga de corriente, reduciendo riesgos de sobrecalentamiento y aumentando la eficacia en la soldadura. Además, el establecimiento de un sistema de refrigeración adecuado garantiza que los tubos no operen fuera de sus límites térmicos, lo que prolongará su vida útil y mejorará la estabilidad operativa del equipo.

¿CUÁL ES LA VIDA ÚTIL ESPERADA DE LOS TUBOS MOSFET EN MÁQUINAS DE SOLDADURA?

La vida útil de los tubos MOSFET puede variar dependiendo de su calidad, frecuencia de uso y condiciones operativas. En promedio, un tubo de calidad puede durar entre 5 y 10 años en condiciones optimas de funcionamiento. Sin embargo, factores como el sobrecalentamiento y la sobrecarga pueden reducir significativamente esta duración. Es recomendable mantener un adecuado sistema de mantenimiento y reemplazar los tubos cuando se observen signos de desgaste o reducción en calidad de soldadura.

7. RESUMEN FINAL SOBRE TUBOS MOSFET EN SOLDADURA POR PUNTOS

La elección y configuración de tubos MOS viven en el mundo de la soldadura por puntos son fundamentales para garantizar un funcionamiento eficiente. 2 a 4 tubos son lo más adecuado, dependiendo del tipo de aplicación, mientras que el manejo de la energía, control térmico y la calidad del producto seleccionado son determinantes. Adecuar cada uno de estos aspectos contribuye a optimizar el rendimiento y la durabilidad de las máquinas de soldadura, además de asegurar la calidad en los trabajos realizados. A medida que la industria avanza y la tecnología evoluciona, la manera en que se eligen y configuran los tubos MOSFET seguirá siendo un área clave de desarrollo y mejora en la soldadura por puntos.

En resumen, la elección correcta y la configuración adecuada de los tubos MOSFET tienen un impacto significativo en la eficiencia y durabilidad de las máquinas de soldadura por puntos.

Original article by NenPower, If reposted, please credit the source: https://nenpower.com/blog/cuantos-tubos-mos-se-utilizan-mejor-para-las-maquinas-de-soldadura-por-puntos-con-almacenamiento-de-energia/